Insight | How are bearings Produced? 베어링은 어떻게 만들어질까?

How are bearings produced?

베어링은 어떻게 만들어질까?

Mr. Shim Jho Whon of ORSKOREA conducted a training session for employees at the Seoul Branch, covering the bearing manufacturing process and types of grinding machines.

Through this training, employees learned the entire process of bearing production and gained insights into developing the grinding machine market.

베어링, 흔히 "기계산업의 쌀"로 불리며, 정밀 기계와 자동차 등 다양한 산업에서 필수적인 역할을 합니다. 현재 오알에스코리아는 이러한 베어링 생산을 위한 정밀 연삭기계를 제조하여 다양한 국가에 수출하고 있습니다.

오알에스코리아의 심조원 사장님께서 서울지사 직원들을 대상으로 베어링 제조 공정과 연삭기계의 종류에 대한 교육을 진행했습니다. 교육을 통해 베어링 제조의 전 과정을 배우고, 연삭기계 시장의 발전에 대한 인사이트도 얻을 수 있었습니다.

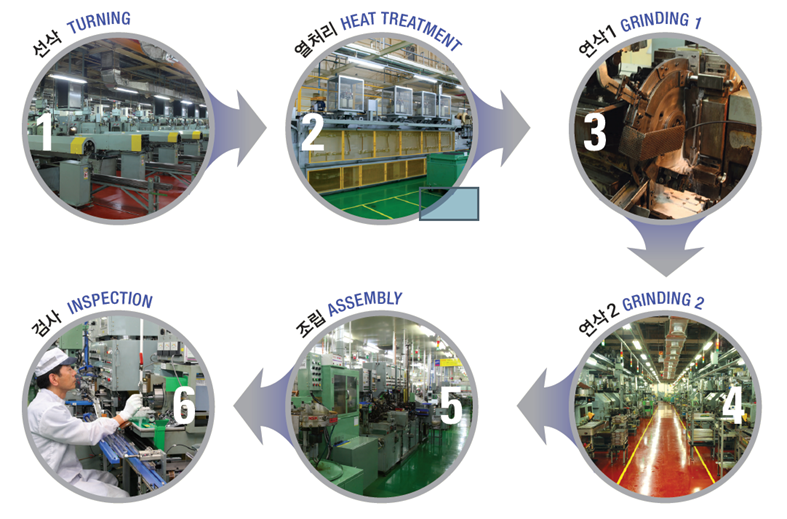

How is the bearing manufacturing process carried out?

베어링 제조공정은 어떻게 이루어질까요?

👀 Let's review the bearing manufacturing process step by step!

지금부터 베어링이 제조되는 과정을 하나씩 살펴보겠습니다!

1️⃣ Forging (단조)

Forging is the process of shaping raw material into a solid bar cut to an appropriate size and then into a geometric form by striking it with a press or other tools.

Manufacturing the solid bar close to the final dimensions (i.e., close to the shape of a ring), creates the raceways (rings) that include the inner and outer rings of bearings. This method reduces manufacturing time and minimizes the time spent cutting the bar material (turning time). This process strengthens the workpiece's surface, reduces defects, and improves durability.

Other methods include manual forging, die forging, upset forging, roll forging, and swaging. Key components of bearings, such as balls and rollers, are made through heading, a type of upset forging.

단조는 적절한 크기로 절단된 Solid bar 형태의 원재를 프레스 등으로 가공물을 두드려 기하학적 형태를 만드는 과정입니다.

Solid bar를 최종 치수와 근접하게 (즉, ring 형상에 가깝게) 제조함으로써 베어링의 내륜, 외륜을 포함하는 궤도륜(ring)을 제작합니다. 실제 치수와 가깝게 만들어 제조시간을 줄이고 bar형태의 원재를 깎는 시간(선삭시간)을 감축합니다. 이 과정은 가공물의 표면을 강화하고 결함을 줄이며 내구성을 향상시킵니다.

그 외 단조공정에는 해머로 두드리는 수동 단조, 형단조, 업셋단조, 롤단조, 스웨이징이 있습니다. 베어링의 핵심 부품인 볼, 롤러는 업셋 단조 중 헤딩(heading)으로 제작합니다.

Cold forging is a method of forging the workpiece at room temperature to achieve higher precision.

The machining accuracy is high, and the strength can be increased.

상온에서 가공물을 단조하여 더 높은 정밀도를 달성하는 방법입니다.

가공정도가 높으며, 강도를 높일 수 있습니다.

2) Hot Forging (열간단조)

Hot forging involves heating workpiece to deform it permanently.

By forging the material in a heated state to remove the gas within, the structure becomes finer, ultimately increasing its strength.

가공물을 열로 가열해 영구 변형시키는 단조입니다.

뜨거운 상태에서 두드려 소재 속에 포함되어 있는 기체를 제거하면 조직이 미세화되고, 결과적으로 더욱 강도가 높아집니다.

2️⃣ Rolling (전조)

Rolling is a process where the material and tool are rotated together to engrave the surface shape of the tool onto both the internal and external parts of the material. By elongating the workpiece, material usage is increased, and costs are reduced, allowing for the production of larger bearings. The rolled workpiece becomes stronger and more durable. Rolling is divided into two methods: cold rolling and hot rolling. Currently, ORSKOREA has a proven track record of manufacturing and delivering cold rolling machines.

소재와 공구를 함께 회전시켜 소재의 내, 외부에 공구의 표면 형태를 새기는 공정입니다. 가공물을 늘려 재료사용률을 높이고 원가를 낮추며, 더 큰 베어링을 만들 수 있습니다. 전조된 가공물은 더 강하고 내구성이 좋아집니다. 전조는 냉간전조와 열간전조라는 2가지 방식으로 나뉘며, 현재 오알에스코리아는 냉간전조기계장비를 만들어서 납품한 실적을 보유하고 있습니다.

1) Cold Rolling (냉간전조)

Cold rolling is a process conducted at room temperature, below the recrystallization temperature. Through plastic deformation, the product undergoes work hardening, resulting in a denser structure and improved mechanical strength. Additionally, as no cutting chips are generated, the process yields clean surfaces and high material utilization efficiency.

상온 상태에서 전조를 진행하는 공정으로, 재결정 온도 이하에서 진행합니다. 소성변형에 의해 제품이 가공 경화되고, 조직이 치밀해져 기계적 강도가 높아집니다. 절삭 칩이 발생하지 않기 때문에 표면이 깨끗하고 재료의 이용률이 높다는 장점이 있다.

2) Hot Rolling (열간전조)

Hot rolling is a process carried out at temperatures above the recrystallization temperature. 재결정 온도보다 높은 온도에서 전조를 진행하는 공정입니다.

Rolling is a critical step in the bearing manufacturing process, playing a key role in enhancing the product’s strength and durability. Advanced rolling technology is essential for producing high-quality bearings, and the demand for precise and efficient rolling machines continues to grow.

At ORSKOREA, we have extensive experience in designing and manufacturing cold rolling machines tailored to meet diverse customer needs. Our machines are known for their customized designs and high reliability, making them a trusted solution for manufacturing facilities both domestically and internationally.

If you would like to learn more about our thread rolling machines, feel free to reach out to us. We are here to support your success in manufacturing.

전조는 베어링 제조 공정에서 매우 중요한 단계로, 제품의 강도와 내구성을 높이는 핵심 역할을 합니다. 이러한 전조 기술은 고품질 베어링 생산을 위해 필수적이며, 정확하고 효율적인 전조 과정을 지원하는 기계 장비의 중요성도 점점 더 커지고 있습니다.

오알에스코리아는 이러한 전조 공정에 최적화된 냉간 전조기를 설계하고 제작해 온 경험을 보유하고 있습니다. 다양한 고객 요구사항을 반영한 맞춤형 설계와 높은 신뢰성을 기반으로 국내외 여러 제조 현장에서 활용되고 있습니다.

저희 전조기에 대해 더 궁금한 점이 있으시면 언제든지 오알에스코리아로 문의해 주세요. 고객의 성공적인 생산 공정을 지원할 수 있도록 최선을 다하겠습니다.

3️⃣ Turning (선삭)

The process involves rotating the pre-formed workpiece while the tool remains fixed, shaving the surface to achieve the desired shape. A machine that performs turning operations is called a Lathe or a Turning Machine.

Basic turning refers to external diameter machining, which is cylindrical cutting that shaves the outer surface of the workpiece. Additionally, the name of lathe comes from the fact that the turning machine is placed on a tabletop.

공구는 고정된 상태에서 전조된 가공물을 회전시키며 표면을 깎아 원하는 형태로 가공하는 과정입니다. 선삭을 수행하는 기계를 선삭기 즉, Turning Machine 또는 Lathe라 부릅니다.

기본적인 선삭 가공은 외경 가공으로, 공작물의 바깥 표면을 깎는 원통 절삭 가공을 말합니다. 또한, 선반이란 선삭하는 기계를 탁상위에 올려놓는다고 하여 붙은 명칭입니다.

Then, what is soft and hard turning?

그렇다면, 선삭 방법에는 어떤 것들이 있을까요?

1) Soft turning

This stage involves machining before heat treatment, including grinding, drilling, and boring, shaping the relatively soft metal(Aluminum, Copper, or plastics) into the desired form.

열처리 전의 가공 단계를 의미하며, 연삭 드릴링, 보링 등의 작업이 이루어집니다. 비교적 soft한 금속(알루미늄, 구리, 플라스틱 등)을 절삭하여 원하는 형태로 가공하는 과정입니다.

2) Hard turning

Used for parts of the bearing that require high strength, dealing with harder materials(steel, hardened steel, or carbides).

일부 베어링 부품은 높은 강도를 요구하기 때문에 단단한 재료(철, 강철 또는 강한 탄화물 등)를 다룰 때 사용됩니다.

ORSKOREA has a proven track record of manufacturing and delivering over 50 CNC and NC turning machines specifically designed for bearing production. Our machines are renowned for their exceptional quality and precision, making them the preferred choice for high-demand manufacturing environments.

With innovative features like four-slide systems, our turning machines are tailored to boost production efficiency, providing optimized solutions for mass-production-oriented bearing manufacturers. These advanced systems ensure unmatched precision and reliability, creating the perfect synergy between productivity and quality.

Want to learn more our machines in action? Click the YouTube link below to explore how ORSKOREA can elevate your production line with cutting-edge technology. Discover why ORSKOREA is the go-to partner for precision and performance in the bearing turning industry.

현재 오알에스코리아는 베어링 생산을 위해 설계된 CNC 및 NC 선삭기를 50대 이상 제조 및 납품한 이력을 보유하고 있습니다. 오알에스코리아의 선삭기는 높은 품질과 정밀도로 생산 효율성을 요구하는 제조 환경에서 최적의 솔루션으로 인정받고 있습니다.

특히, 4개의 슬라이드 시스템과 같은 혁신적인 기능을 통해 생산 효율성을 극대화하며, 대량 생산에 적합한 베어링 제조사에 맞춤형 생산 라인을 제공합니다. 이러한 기술은 높은 정밀도와 안정성을 보장하며, 생산성과 품질 간의 완벽한 균형을 이룹니다.

오알에스코리아의 선삭기를 더 알아보고싶다면, 아래 유튜브 링크를 눌러 최신 기술로 생산 라인을 혁신하는 방법을 확인해 보세요.

CNC Turning Machine SLB-120 ⓒ ORSKOREA 오알에스코리아

4️⃣ Heat Treatment (열처리)

Heat treatment is a crucial step in the bearing manufacturing process. It involves heating the workpiece to a specific temperature and then cooling it at a controlled rate to alter its internal structure. This process enhances the workpiece's mechanical properties, such as strength, hardness, and wear resistance, ensuring the durability and performance of the bearings in demanding applications. By precisely controlling the temperature and cooling method, manufacturers can tailor the material's characteristics to meet the exact specifications required for high-quality bearings.

열처리는 베어링 제조 공정에서 중요한 단계입니다. 가공물을 특정 온도까지 가열한 뒤, 적절한 속도로 냉각하여 내부 조직을 변화시키는 과정을 통해 강도, 경도, 내마모성 등 베어링의 기계적 성질을 향상시킵니다. 이를 통해 베어링이 다양한 환경에서 높은 내구성과 성능을 발휘할 수 있도록 합니다. 온도와 냉각 방식을 정밀하게 제어함으로써 고품질 베어링 제작에 필요한 재료 특성을 정확히 구현할 수 있습니다.

Basic Heat Treatment Process 기본 열처리란?

연화, 가공성 향상

Softening and improving workability.

2) Normalizing (불림, 소준)

조직을 안정화하여 후가공을 용이하게 함

Stabilizing microstructure and facilitate post-processing.

3) Quenching (담금질, 소입)

경화 Hardening the material.

4) Tempering (뜨임, 소려)

Quenching 후 인성(引性)을 부여

Enhancing toughness after quenching.

5️⃣ Grinding (연삭)

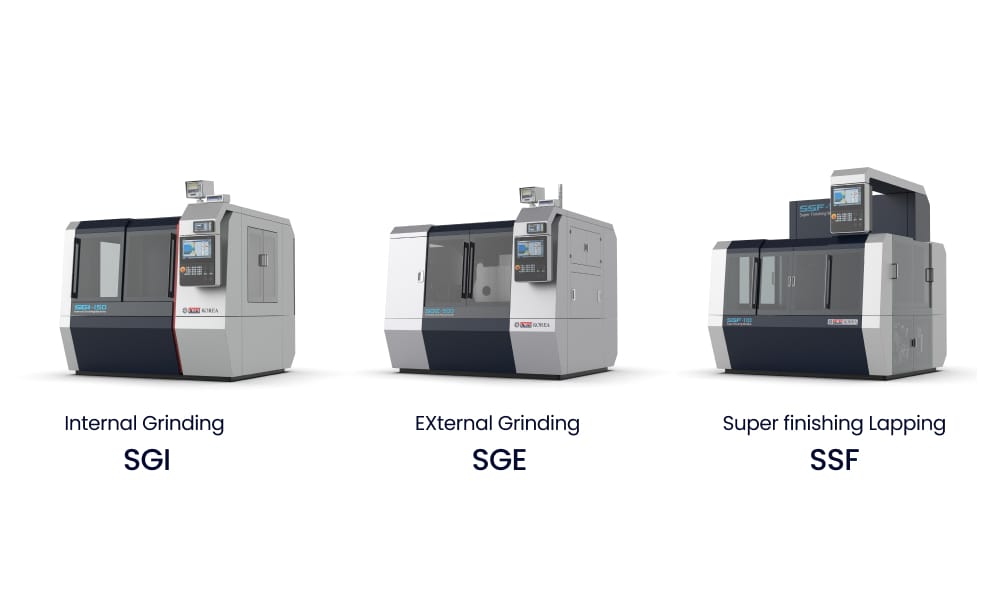

Grinding is a critical precision machining step in the bearing manufacturing process, directly influencing the final quality and performance of the product. This stage uses high-speed rotating grinding wheels to refine the outer diameter, inner diameter, or raceway (the track where balls or rollers move) of the bearing.

The grinding process focuses on achieving the tightest dimensional tolerances and optimal surface quality. With precision measured at the micrometer level, this process takes place in a highly controlled environment. It is crucial for determining the bearing’s noise, friction, and durability, making the stability of machinery and the skill of the operator vital.

Grinding can be categorized into external grinding, internal grinding, and surface grinding, each targeting specific parts of the bearing. The grinding wheel used is carefully selected based on the bearing material and required precision.

Ultimately, the grinding stage ensures that the bearing achieves the exceptional performance and reliability required for its final application.

베어링 제조공정의 마지막 단계인 연삭은 베어링 생산 공정에서 매우 중요한 정밀 가공 단계로, 제품의 최종 품질과 성능에 직접적인 영향을 미칩니다. 이 단계에서는 고속 회전하는 연삭 휠을 사용하여 베어링의 외경, 내경, 또는 레이스웨이(볼이나 롤러가 구르는 부분)를 정밀하게 다듬습니다.

연삭 공정은 베어링의 치수 공차와 표면 품질을 극대화하는 데 중점을 둡니다. 특히, 마이크로미터 수준의 정밀도로 가공해야 하기 때문에 고도로 제어된 환경에서 이루어집니다. 이 과정은 베어링의 소음, 마찰, 내구성을 좌우하므로, 기계 설비의 안정성과 작업자의 숙련도가 매우 중요합니다.

연삭은 크게 외경 연삭, 내경 연삭, 평면 연삭 등으로 나뉘며, 각각의 공정이 베어링의 특정 부위를 가공하는 데 사용됩니다. 이 과정에서 사용하는 연삭 휠은 베어링의 재질과 요구되는 정밀도에 따라 선택됩니다.

결국, 연삭 단계는 베어링이 최종 제품으로서 높은 성능을 발휘할 수 있도록 완성도를 높이는 핵심 공정입니다.

✨ Key Features of the Grinding Process 연삭 공정의 주요 특징

1️⃣ Enhanced Precision 정밀도 향상

Grinding ensures dimensional control at the micron (㎛) level, enabling bearings to operate smoothly. It guarantees the accuracy of key components such as races and rolling elements.

연삭 공정은 공작물의 치수를 마이크로미터(㎛) 단위로 제어하여, 베어링이 원활하게 작동할 수 있도록 높은 정밀도를 제공합니다. 이 과정은 특히 레이스(race)와 롤링 엘리먼트(rolling element)와 같은 핵심 부품의 정확성을 보장합니다.

2️⃣ Improved Surface Quality 표면 품질 개선

The process smoothens the surface of components, reducing friction and improving efficiency. This plays a vital role in maximizing the durability and performance of the bearings.

연삭은 가공 표면을 매끄럽게 만들어 베어링의 마찰 계수를 낮추고 효율을 높입니다. 이는 베어링의 내구성과 성능을 극대화하는 데 중요한 역할을 합니다.

3️⃣ Correction of Post-Heat Treatment Deformation 열처리 후 변형 보정

Grinding also corrects deformations that may occur during heat treatment, ensuring balanced shapes and precise dimensions for the bearings.

열처리 과정에서 발생할 수 있는 변형을 바로잡는 역할도 수행합니다. 이를 통해 베어링의 균형 잡힌 형상과 치수를 확보합니다.

4️⃣ Use of High-Strength Grinding Tools 고강도 연삭 공구 사용

Tools like grinding wheels and diamonds are used, tailored to the material type to achieve optimal results.

연삭 휠(grinding wheel)과 다이아몬드와 같은 고강도 연삭 공구가 사용되며, 소재의 종류에 따라 적합한 연삭재와 방식이 선택됩니다.

⚙️ Steps in the Grinding Process 연삭 공정의 단계

1️⃣ 거친 연삭 (Rough Grinding)

This initial stage removes significant deformations from the heat-treated workpiece and adjusts it to approximate dimensions.

열처리된 공작물의 큰 변형을 제거 후, 대략적인 치수를 맞추는 초기 단계입니다.

2️⃣ 정밀 연삭 (Precision Grinding)

This step focuses on achieving highly precise dimensions and surface quality. It is particularly important for machining the races and inner/outer diameters of the bearings.

고정밀 치수와 표면 품질을 위해 더 세밀한 연삭 작업을 진행합니다. 이 단계는 주로 베어링의 레이스와 내외경 표면을 완벽하게 가공하는 데 초점을 맞춥니다.

3️⃣ 슈퍼피니싱 (Superfinishing)

The final stage involves ultra-smooth finishing to ensure a polished surface. This step reduces friction and noise while enhancing the bearing’s durability.

마지막 단계에서는 극도로 매끄러운 표면을 제공하기 위해 연삭 후 미세 마감 작업을 수행합니다. 이 과정은 베어링의 마찰과 소음을 줄이고 내구성을 높이는 데 필수적입니다.

The grinding process is critical in determining the final quality of the bearings. It has a direct impact on the lifespan, friction, noise, and energy efficiency of the product. For this reason, bearing manufacturers utilize the most advanced technology and equipment to maintain stringent quality control during the grinding phase.

연삭 공정은 베어링의 최종 품질을 결정짓는 핵심 단계로, 베어링의 수명, 마찰력, 소음, 그리고 에너지 효율성에 큰 영향을 미칩니다. 따라서 베어링 제조사들은 연삭 공정에서 최고 수준의 기술과 장비를 사용하여 품질 관리를 강화하고 있습니다.

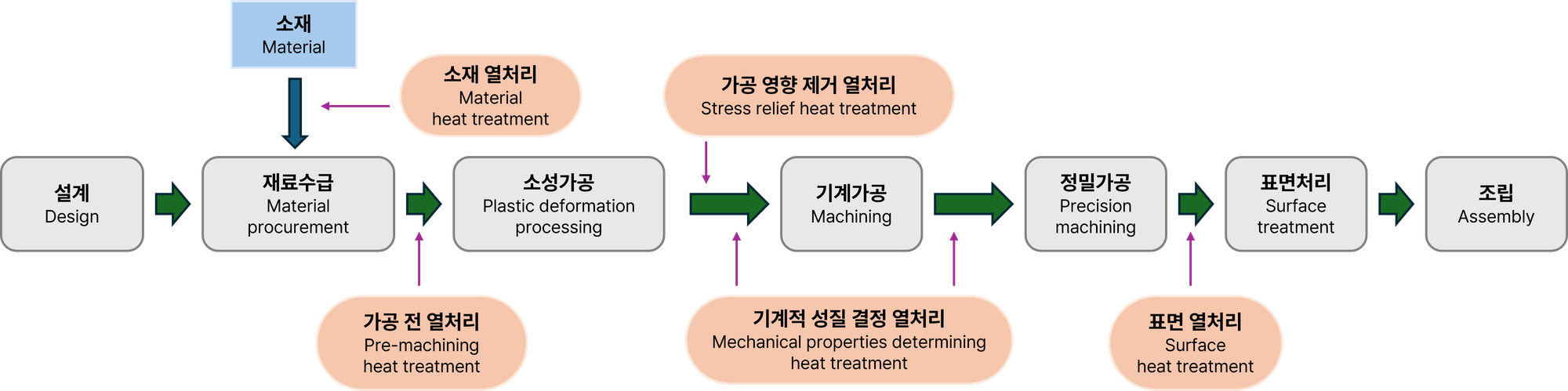

ORSKOREA is capable of providing

Turnkey Solution for Bearing Production

오알에스코리아는 베어링 전용 맞춤형 턴키 생산라인을 제공합니다

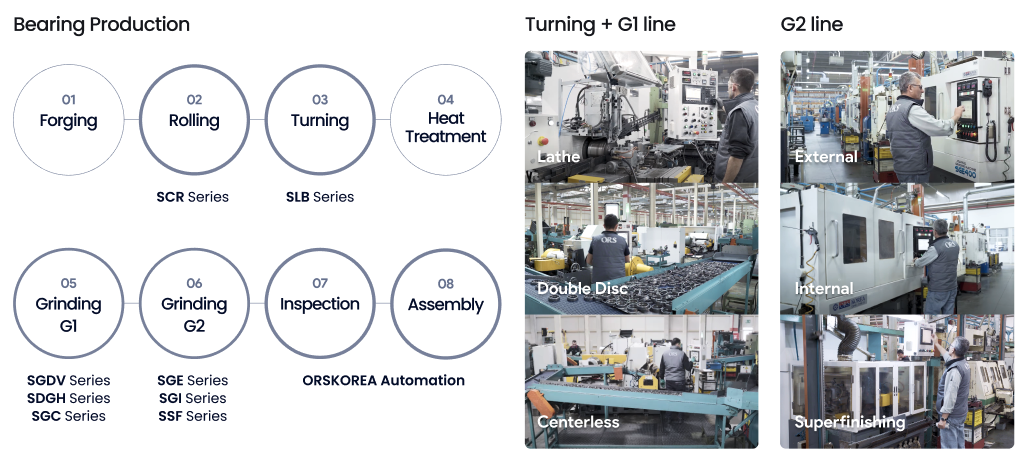

ORSKOREA specializes in designing and manufacturing machinery for almost every step of the bearing manufacturing process, excluding heat treatment and forging. We provide customized solutions tailored to meet client requirements, enabling both production efficiency and quality improvement.

오알에스코리아는 베어링 제조 공정에서 열처리와 단조를 제외한 거의 모든 단계에 필요한 기계를 설계하고 제작할 수 있는 전문성을 보유하고 있습니다. 저희는 고객의 요구에 맞춘 맞춤형 솔루션을 제공하며, 생산 효율성과 품질 향상을 동시에 실현할 수 있도록 지원합니다.

ORSKOREA’s Supported Machinery

for Bearing Manufacturing

오알에스코리아의 지원 가능한 베어링 제조 공정 기계

- Cold Rolling 전조:

Machines designed to enhance the strength and precision of bearings.

베어링의 강도와 정밀도를 높이는 전조기 설계 및 제작 - Grinding 연삭:

High-precision machines to ensure dimensional accuracy and surface quality.

연삭 라인에 맞는 대량맞춤형, 소량생산 맞춤형 등 고객사가 생산하는 부품을 NC 및 CNC 고정밀 연삭기로 치수 및 표면 품질을 보장 - Assembly 조립:

Automated assembly machines to reduce production time.

자동화된 조립 기계를 통해 생산 시간 단축 - Inspection 검사:

Inspection equipment designed to automate quality control.

품질 관리 자동화를 위한 검사 장비 설계

Centerless Grinding Machine SGC 500K ⓒ ORSKOREA 오알에스코리아

다음 포스트에서는 베어링 연삭기계의 발전 과정을

다룬 교육 내용을 소개하겠습니다. 기대해 주세요!

Written by Yoonseung Han

Project Planning Intern

ORSKOREA

ORSKOREA is a global smart grinding solutions provider that has localized ultra-precision high-speed grinders and collaborates with over 40 global companies across six countries.

As a leader in precision grinding technology, ORSKOREA possesses grinding machines with user-friendly interfaces and the capability to manufacture fully automated grinding lines for automotive bearings.

For more information on our grinding equipment and processes, subscribe ORSKOREA Blog!!